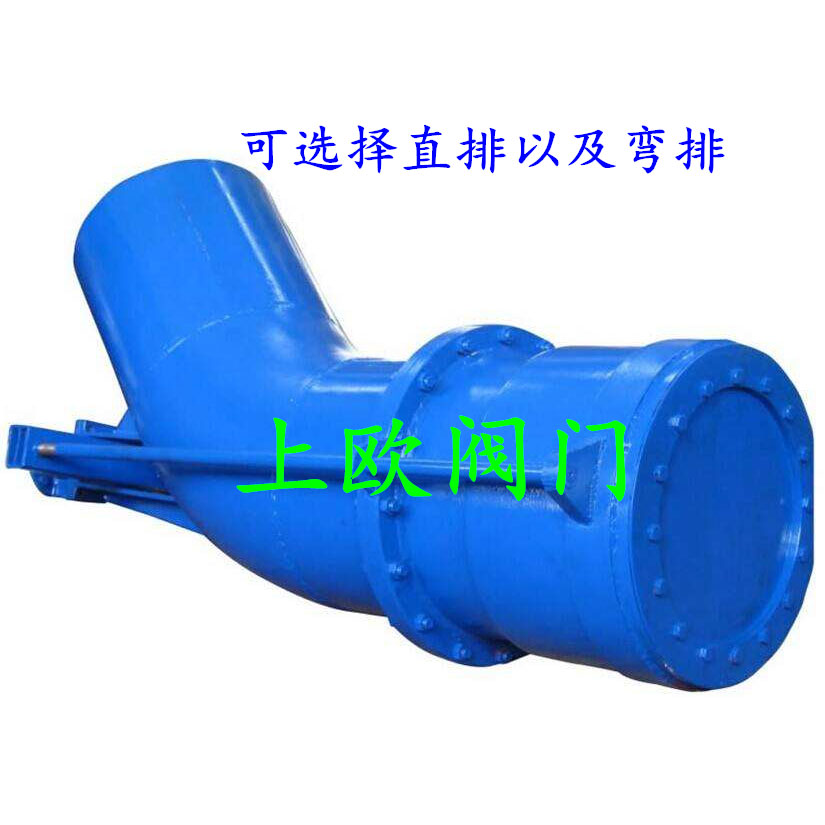

GWXJF型渣浆泵控制阀

液控缓闭止回阀是目前国内外较为先进的水泵出口控制设备,可安装于水电站水轮机进口,作为水轮机进口控制阀;也可安装于各类水泵出口,替代止回阀、闸阀和水捶消除器。工作时,阀门与管道主机匹配,按照水力过渡过程原理,通过预先设置的启闭程序,有效消除管网水锤,实现管网的可靠运行,起到保护管网与泵阀设备安全的作用。然而蝶式阀门由于其阀板处于流道中央,无法避免介质对阀板、阀轴以及阀座密封面的冲刷,同时阀板对介质流通产生阻碍而容易产生渣质的堆积与密封的实效,故不能适应含渣、含杂质的工况。

前言

液控缓闭止回阀是目前国内外较为先进的水泵出口控制设备,可安装于水电站水轮机进口,作为水轮机进口控制阀;也可安装于各类水泵出口,替代止回阀、闸阀和水捶消除器。工作时,阀门与管道主机匹配,按照水力过渡过程原理,通过预先设置的启闭程序,有效消除管网水锤,实现管网的可靠运行,起到保护管网与泵阀设备安全的作用。然而蝶式阀门由于其阀板处于流道中央,无法避免介质对阀板、阀轴以及阀座密封面的冲刷,同时阀板对介质流通产生阻碍而容易产生渣质的堆积与密封的实效,故不能适应含渣、含杂质的工况。

液控渣浆阀是吸取传统液控蝶阀的成熟技术,并经我公司研发人员广泛搜集、研究、总结国内外同类产品性能的基础上,引入阀门、液压、电气等行业的多项成果而开发出来的新一代智能化高效节能产品。主要应用于渣浆泵、浆液泵、污水泵、泥浆泵出口,也可应用于清水、海水等介质系统,具有截止阀、止回阀、节流阀和水锤消除器所具有的功能。本阀采用独特的结构设计(专利号:ZL201030164436.7和ZL201030197331.1 ),采用全通道内衬陶瓷形式,显著降低流阻和提高阀门耐磨防堵性能,是冶金、采矿、造纸、污水处理等系统的理想泵控设备。

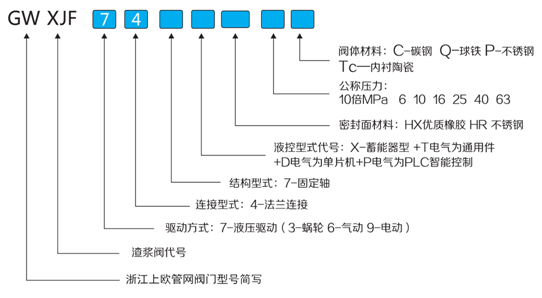

液控渣浆阀型号编制方法:

型号示例:

| 800GWXJF747XD HR-40C | DN800□径PN4.0MPa,铸钢材质蓄能式单片机控制固定轴式法兰连接硬密封液控渣浆阀 |

注:液压系统电磁换向阀一般为正作用型,即:得电开阀、失电关阀;反之则为反作用型,即失电开阀、得电关阀。常规配套为正作用型,采用反作用型或其他控制形式请在订货时说明。

产品主要功能与特点

1、使用范围广:广泛应用于冶炼高炉水冲渣、电站锅炉煤渣、矿山矿粘浆、煤浆、污水的输送控制系统及化工、轻工业中类似系统的流体,半流体介质,安装于水泵出口截流和止回。

2、运行安全可靠:该阀与水泵自动联锁,启动时,当水泵达到正常转速后,阀门才在程序控制下启动液压站带动阀板缓慢开启至全开。停泵后,按程序阀门先快关一定角度,截断大部分水流,然后在缓闭缸作用下,泄出部分回流介质消除停泵水锤,并防止阀板与阀体的撞击,最终完全关闭。当突然停电或事故停泵时,阀门均自动按调定好的程序进行快、慢关两阶段关闭,消除水锤危害。

3、耐磨损、耐冲蚀能力强:当阀门开启后,半球形阀芯密封面完全背对流道的,不受冲刷;由于采用偏心设计,只在阀门关闭瞬间才与阀座接触,磨损小。并且阀芯与阀座密封面可分别采用堆焊镍基合金(硬度大于HRC60)、超音速喷涂钨钴合金(硬度大于HRC70)及特种硬化材料等多种先进工艺方法形成耐磨、耐腐层,有效适应各种苛刻工况延长阀门使用寿命。过流通道可采用先进的衬贴陶瓷工艺,有效消除阀体磨损。阀轴与轴承部分采用防泥沙设计,防止杂质的冲刷与进入。

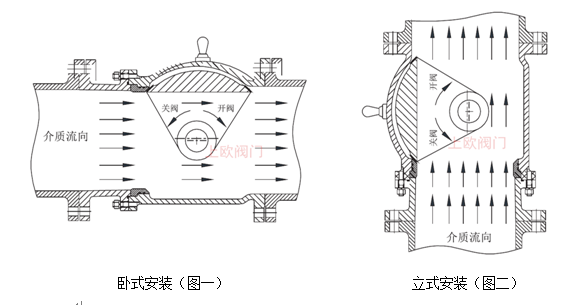

4、不积渣、零水损:如下图所示,阀门采用全流道设计,当阀门全开时,半球形阀芯处于流道一侧,不占用流道空间阻碍流体的通过,不易产生积渣与涡流,特别适合含渣量高与流速高的"双高"介质。

5、密封使用寿命长:阀板在关闭时通过转动方式掠过阀座,排开和碾压颗粒形杂质。闭合时象钝角切削切具一样 切断难以扒开的或挂住的长条形杂质,达到密封副纯净地贴合,有效延长密封使用寿命。6、检修方便:采用优质液压与电气部件,通过标准化模块设计,便于运行与维护;

主要设计制造标准

引用但不限于以下标准,未注日期的引用文件,其最新版本适用于本产品。

| 标准内容 | 标准号 | 标准名称 |

| 设计制造标准 | CJ/T283-2008 | 偏心半球阀 |

| 结构长度标准 | GB/T12221 | 金属阀门结构长度 |

| 法兰标准 | GB/T9113.1-4 | 整体钢制管法兰/客户指定标准 |

| GB/T17241.6 | 整体铸铁管法兰 | |

| 蓄能器 | GB/T2352 | 隔离式充气蓄能器压力和容积范围及特征量 |

| 检验与试验标准 | GB/T13927 | 通用阀门 压力试验 |

| JB/T9092 | 阀门的试验检验 | |

| 使用材料标准 | GB/T12227 | 通用阀门 球墨铸铁件技术条件 |

| GB/T12229 | 通用阀门 碳素钢铸件技术条件 | |

| GB/T12230 | 通用阀门 奥式体钢铸件技术条件 |

注:可采用其他有关标准和国外标准,法兰尺寸可按用户要求制造,但应在订货合同中注明。

性能规范基本参数

| 公称压力 | PN | 1.0 | 1.6 | 2.5 | 4.0 | 6.3 | Mpa | |

| 强度试验 | PS | 1.5 | 2.4 | 3.8 | 6.0 | 9.45 | ||

| 密封试验 | P | 1.1 | 1.8 | 2.8 | 4.4 | 6.93 | ||

| 使用温度 | T | -29-120℃ | ||||||

| 公称尺寸 | DN200-DN1200 | |||||||

| 适用介质 | 炉渣水混合物、煤渣水混合物、矿粘浆、污泥水、煤浆、纸浆、料浆等用于两相介质流体时,固液比应小于50%、最大颗粒≤20mm | |||||||

特殊参数:(启闭时间可按工况要求设定)

| 项目 | 可调范围 | 出厂预设(可调) | |

| 开阀时间(可调) | 15-60秒 | 30秒 | |

| 关阀时间(可调) | 快关 | 1.5-25 秒 | 8秒 |

| 慢关 | 6-90 秒 | 20秒 | |

| 关阀角度(可调) | 快关 | 70°±10° | 65° |

| 慢关 | 20°±10° | 25。 | |

| 最小流阻系数 | 0.1 | ||

产品结构示意图

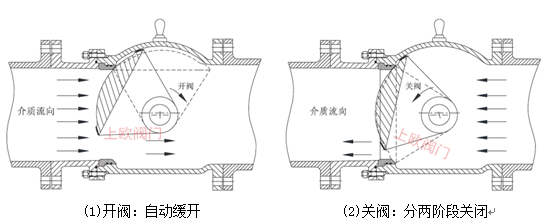

阀门动作原理

1、 通过电气控制阀柜,启动水泵,经过调试设定时间,当水泵达到正常转速后,阀门在程序控制下自动启动液压站,压力油进入阀门上油腔无杆腔,推动活塞运行,通过阀轴带动阀板缓慢开启至全开。

2、 停泵时,阀门同步动作,液控系统蓄能器内的压力油经换向阀进入油缸有杆腔,使油缸退回。阀门关闭分两级段自动进行,先快关65°,截断大部分水流,然后在缓闭缸作用,再慢关剩下的约25°,泄出部分回流介质消除停泵水锤,并防止阀板与阀体的撞击,最终完全关闭。快慢关速度和角度均可在油缸后端装置上调节。

3、 当突然停电或事故停泵时,阀门均自动按调定好的程序进行快、慢关两阶段关闭,消除水锤危害。

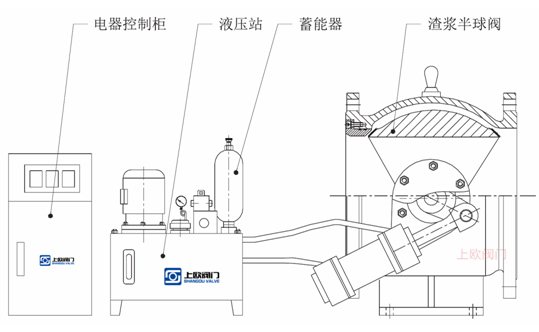

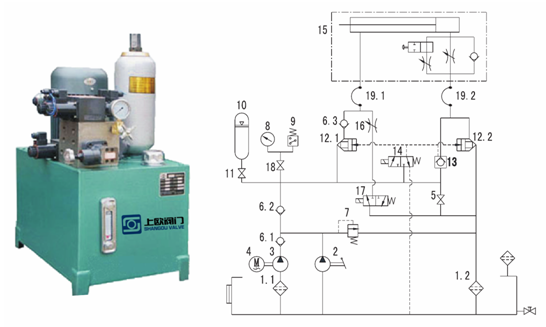

液压系统原理及特点

蓄能式液压系统结构紧凑,可置于阀门联接架上或置于阀门附近,由液压站、液压缸和电气控制箱组成。

1、 液压系统动力源有三种,即油泵电机组、蓄能器储存的液压能、手动油泵,其中蓄能器储存的液压能为主动力源,油泵机组负责向蓄能器充液,需要时也可直接驱动阀门开关,手动油泵用于油泵电机出现故障或维修蓄能器的情况下,手动启闭阀门。

2、 在无电或需手动的情况下,用人工推动电磁阀阀芯,使油路处于相应状态,或者通过自备电源将电控箱上开关 处于相应状态,摇动手动油泵,即可实现阀门的启闭。

3、 本液控系统的工作顺序为:首先液压系统启动油泵,压力油经单向阀、换向阀进入油腔无杆腔,推动活塞运行,实现阀门开启,同时向蓄能器供油,蓄能器的油压由压力控制器确定。阀门的关闭是由蓄能器内的压力油经换向阀进入油缸有杆腔,使油缸退回,迅速关闭阀门。阀门开启速度由集成块上节流阀调节:阀门关闭分两级段自动进行,先快关65°,再慢关剩下的约25°,快慢关速度和角度均在油缸后端装置上调节。

1、滤油器2、手压油泵3、柱塞泵4、电机5、截止阀6、单向阀7、溢流阀 8、压力表9、压力控制器10、蓄能器11、截止阀12插装阀13、液控单向阀 14、电磁换向阀15、三调节液压缸16、节流阀17、电磁换向阀18、截止阀 19、高压软管

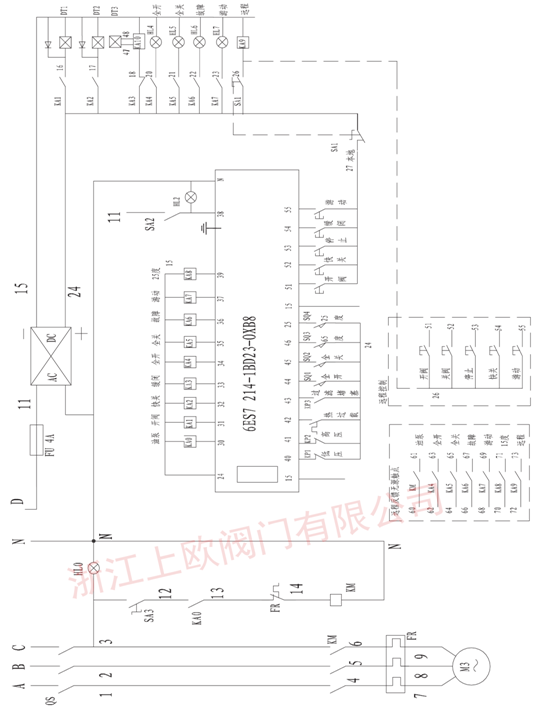

电气系统原理及特点

电气控制箱是液压站总成接受阀门状态信号和控制指令并经过处理输出控制命令和状态信号的控制枢纽。电气控制箱主要控制形式有通用件式、单片机式和PLC控制器式,可根据用户对系统的要求进行选配。

a.通用件式电气控制箱是由普通电器和电子元件组成,特点是结构简单,组装容易不易联网远程控制,价格较低。

b.单片机式电气控制箱是由单片机CPU及外围元件组成,特点是结构简单,具有简单智能,可以编程,可以联网远 程控制,制造成本适中。

c. PLC控制器式电气控制箱是由PLC可编程序控制器及外围元件组成,特点是结构简单,具有智能,容易编程,容易实现联网远程控制,但价格较高。

电、液元件名称型号

| 序号 | 元件名称 | 元件型号 | 单位 | 数量 | 生产厂家 |

| 1 | 空气开关 | C65N 3P D16A | 只 | 1 | 施耐德电气或其他厂家 |

| 2 | 空气开关 | C65N 2P C6A | 只 | 1 | 施耐德电气或其他厂家 |

| 3 | 开关电源(充电器) | S-201-W | 只 | 1 | 台湾明纬或其他厂家 |

| 7 | 交流接触器 | LC1D099MTC | 只 | 1 | 施耐德电气或其他厂家 |

| 8 | 热继电器 | LR2D139C | 只 | 1 | 施耐德电气或其他厂家 |

| 9 | PLC | CPU224 | 台 | 1 | 西门子或其他厂家 |

| 9 | 中间继电器 | 2C/0 | 只 | 9 | 施耐德电气或其他厂家 |

| 12 | 按钮开关(绿) | ZB2 BA3C/BZ95C | 只 | 3 | 施耐德电气或其他厂家 |

| 13 | 旋钮开关 | ZB2 BD3C/BZ93C | 只 | 2 | 施耐德电气或其他厂家 |

| 14 | 指示灯 | XB2 BVM1C | 只 | 8 | 施耐德电气或其他厂家 |

| 15 | 端子 | 2.5m2-9m2 | 只 | 80 | 扬州瑞奇或其他厂家 |

| 16 | 轴向柱塞泵 | 9MCY14-1B | 只 | 1 | 力士乐或其他厂家 |

| 17 | 蓄能器 | NXQ-1.6/315L | 只 | 1 | 奥莱尔或其他厂家 |

| 18 | UPS | 12V-4TS | 只 | 2 | 中川电气或其他厂家 |

| 19 | 手动油泵 | LHP-9 | 台 | 1 | 恩派克或其他厂家 |

主要外形及零部件村料

| 序号 | 零件名称 | 材料 | 序号 | 零件名称 | 材料 |

| 1 | 阀体 | 球铁、铸钢、不锈钢、内衬陶瓷 | 7 | 卡环 | 铜合金 |

| 2 | 紧固件 | 不锈钢 | 8 | 轴套 | 铜合金 |

| 3 | 密封件 | 丁腈橡胶,三元乙丙 | 9 | 短半轴 | 不锈钢 |

| 4 | 阀座 | 不绣钢、硬质合金 | 10 | 长半轴 | 不诱钢 |

| 5 | 半球形阀芯 | 球铁、铸钢、耐磨铸钢 | 11 | 密封轴套 | 丁腈橡胶 |

| 6 | 端盖 | 灰铁、球铁、铸钢 | 12 | 控制装置 | 液压系统 |

表1:

| 公称 通径 | 长度 | 外形尺寸(参考值) | 连接尺寸(标准值) | 参考 重量 | |||||||||||||

| 0.6MPa | 1.OMPa | ||||||||||||||||

| 毫米 | L | E | H | H1 | A | B | M | K | P | n-b | D | D1 | n-d | D | D1 | n-d | (kg) |

| 200 | 400 | 590 | 520 | 200 | 160 | 180 | 520 | 380 | 650 | 4-16 | 320 | 280 | 8-18 | 340 | 295 | 8-22 | 152 |

| 250 | 450 | 670 | 580 | 235 | 160 | 200 | 520 | 380 | 650 | 4-16 | 375 | 335 | 12-18 | 395 | 350 | 12-22 | 198 |

| 300 | 630 | 770 | 710 | 270 | 220 | 230 | 570 | 496 | 700 | 4-16 | 440 | 395 | 12-22 | 445 | 400 | 12-22 | 280 |

| 350 | 740 | 790 | 770 | 305 | 240 | 260 | 570 | 496 | 700 | 4-20 | 490 | 445 | 12-22 | 505 | 460 | 16-22 | 487 |

| 400 | 840 | 870 | 830 | 335 | 300 | 280 | 602 | 525 | 755 | 4-20 | 540 | 495 | 16-22 | 565 | 515 | 16-26 | 605 |

| 450 | 940 | 950 | 870 | 360 | 320 | 300 | 602 | 525 | 755 | 4-24 | 595 | 550 | 16-22 | 615 | 565 | 20-26 | 806 |

| 500 | 1016 | 1145 | 930 | 390 | 360 | 330 | 602 | 525 | 755 | 4-24 | 645 | 600 | 20-22 | 670 | 620 | 20-26 | 910 |

| 600 | 1140 | 1250 | 1090 | 450 | 450 | 400 | 620 | 556 | 795 | 4-28 | 755 | 705 | 20-26 | 780 | 725 | 20-30 | 1100 |

| 700 | 1320 | 1450 | 1260 | 510 | 480 | 450 | 620 | 556 | 795 | 4-30 | 860 | 810 | 24-26 | 895 | 840 | 24-30 | 2012 |

| 800 | 1500 | 1800 | 1440 | 575 | 620 | 480 | 620 | 556 | 795 | 4-30 | 975 | 920 | 24-30 | 1015 | 950 | 24-33 | 2805 |

| 900 | 1660 | 1940 | 1535 | 630 | 620 | 560 | 620 | 556 | 795 | 4-36 | 1075 | 1020 | 24-30 | 1115 | 1050 | 28-33 | 3950 |

| 1000 | 1850 | 2090 | 1750 | 700 | 700 | 620 | 665 | 576 | 980 | 4-36 | 1175 | 1120 | 28-30 | 1230 | 1160 | 28-36 | 5310 |

| 1200 | 2220 | 2435 | 1960 | 800 | 750 | 720 | 665 | 576 | 980 | 4-42 | 1405 | 1340 | 32-33 | 1455 | 1380 | 32-39 | 6230 |

| 1400 | 2580 | 2860 | 2250 | 900 | 850 | 820 | 665 | 576 | 980 | 4-46 | 1630 | 1560 | 36-36 | 1675 | 1590 | 36-42 | 7830 |

| 1600 | 2960 | 3210 | 2500 | 1020 | 1100 | 960 | 682 | 622 | 1310 | 4-46 | 1830 | 1760 | 40-36 | 1915 | 1820 | 40-48 | 9150 |

| 1800 | 3300 | 3480 | 2820 | 1175 | 1300 | 1060 | 682 | 622 | 1310 | 4-58 | 2045 | 1970 | 44-39 | 2115 | 2020 | 44-48 | 12600 |

| 2000 | 3700 | 3780 | 3150 | 1250 | 1500 | 1160 | 682 | 622 | 1310 | 4-58 | 2265 | 2180 | 48-42 | 2325 | 2230 | 48-48 | 19800 |

| 2200 | 4070 | 4220 | 3500 | 1320 | 1800 | 1300 | 1000 | 920 | 1820 | 4-68 | 2475 | 2390 | 52-42 | 2560 | 2440 | 52-62 | 24000 |

| 2400 | 4500 | 4560 | 3800 | 1430 | 2000 | 1400 | 1000 | 920 | 1820 | 4-68 | 2685 | 2600 | 56-42 | 2760 | 2650 | 56-56 | 35000 |

表2:

| 公称 通径 | 长度 | 外形尺寸(参考值) | 连接尺寸(标准值) | 参考 重量 | |||||||||||||

| 1.6MPa | 2.5MPa | ||||||||||||||||

| 毫米 | L | E | H | HI | A | B | M | K | P | n-b | D | D1 | n-d | D | D1 | n-d | (kg) |

| 200 | 400 | 590 | 520 | 200 | 160 | 180 | 520 | 380 | 650 | 4-16 | 340 | 295 | 12-22 | 360 | 310 | 12-26 | 152 |

| 250 | 450 | 670 | 580 | 235 | 160 | 200 | 520 | 380 | 650 | 4-16 | 405 | 355 | 12-26 | 425 | 370 | 12-30 | 198 |

| 300 | 630 | 770 | 710 | 270 | 220 | 230 | 570 | 496 | 700 | 4-16 | 460 | 410 | 12-26 | 485 | 430 | 16-30 | 280 |

| 350 | 740 | 790 | 770 | 305 | 240 | 260 | 570 | 496 | 700 | 4-20 | 520 | 470 | 16-26 | 555 | 490 | 16-33 | 487 |

| 400 | 840 | 870 | 830 | 335 | 300 | 280 | 602 | 525 | 755 | 4-20 | 580 | 525 | 16-30 | 620 | 550 | 16-36 | 605 |

| 450 | 940 | 950 | 870 | 360 | 320 | 300 | 602 | 525 | 755 | 4-24 | 640 | 585 | 20-30 | 670 | 600 | 20-36 | 806 |

| 500 | 1016 | 1145 | 930 | 390 | 360 | 330 | 602 | 525 | 755 | 4-24 | 715 | 650 | 20-33 | 730 | 660 | 20-36 | 910 |

| 600 | 1140 | 1250 | 1090 | 450 | 450 | 400 | 620 | 556 | 795 | 4-28 | 840 | 770 | 20-36 | 845 | 770 | 20-39 | 1100 |

| 700 | 1320 | 1450 | 1260 | 510 | 480 | 450 | 620 | 556 | 795 | 4-30 | 910 | 840 | 24-36 | 960 | 875 | 24-42 | 2012 |

| 800 | 1500 | 1800 | 1440 | 575 | 620 | 480 | 620 | 556 | 795 | 4-30 | 1025 | 950 | 24-39 | 1085 | 990 | 24-48 | 2805 |

| 900 | 1660 | 1940 | 1535 | 630 | 620 | 560 | 620 | 556 | 795 | 4-36 | 1125 | 1050 | 28-39 | 1185 | 1090 | 28-48 | 3950 |

| 1000 | 1850 | 2090 | 1750 | 700 | 700 | 620 | 665 | 576 | 980 | 4-36 | 1255 | 1170 | 28-42 | 1320 | 1210 | 28-55 | 5310 |

| 1200 | 2220 | 2435 | 1960 | 800 | 750 | 720 | 665 | 576 | 980 | 4-42 | 1485 | 1390 | 32-48 | 1530 | 1420 | 32-55 | 6230 |

表3:

| 公称 通径 | 长度 | 外形尺寸(参考值) | 连接尺寸(标准值) | 参考 重量 | |||||||||||||

| 4.0MPa | 6.3MPa | ||||||||||||||||

| 毫米 | L | E | H | H1 | A | B | M | K | P | n-b | D | D1 | n-d | D | D1 | n-d | (kg) |

| 200 | 400 | 375 | 375 | 375 | 320 | 375 | 320 | 375 | 650 | 4-20 | 375 | 320 | 12-30 | 415 | 345 | 12-36 | 280 |

| 250 | 450 | 450 | 450 | 450 | 385 | 450 | 385 | 450 | 650 | 4-20 | 450 | 385 | 12-33 | 470 | 400 | 12-36 | 487 |

| 300 | 630 | 515 | 515 | 515 | 450 | 515 | 450 | 515 | 700 | 4-24 | 515 | 450 | 16-33 | 530 | 460 | 16-36 | 605 |

| 350 | 740 | 580 | 580 | 580 | 510 | 580 | 510 | 580 | 700 | 4-24 | 580 | 510 | 16-36 | 600 | 525 | 16-39 | 806 |

| 400 | 840 | 660 | 660 | 660 | 585 | 660 | 585 | 660 | 755 | 4-28 | 660 | 585 | 16-39 | 670 | 585 | 16-42 | 910 |

| 450 | 940 | 685 | 685 | 685 | 610 | 685 | 610 | 685 | 755 | 4-30 | 685 | 610 | 20-39 | / | / | / | 1100 |

| 500 | 1016 | 755 | 755 | 755 | 670 | 755 | 670 | 755 | 755 | 4-30 | 755 | 670 | 20-42 | / | / | / | 2012 |

| 600 | 1140 | 890 | 890 | 890 | 795 | 890 | 795 | 890 | 795 | 4-36 | 890 | 795 | 20-48 | / | / | / | 2805 |

| 700 | 1320 | 995 | 995 | 995 | 900 | 995 | 900 | 995 | 795 | 4-36 | 995 | 900 | 24-48 | / | / | / | 3950 |

| 800 | 1500 | 1140 | 1140 | 1140 | 1030 | 1140 | 1030 | 1140 | 795 | 4-42 | 1140 | 1030 | 24-56 | / | / | / | 5310 |

| 900 | 1660 | 1250 | 1250 | 1250 | 1140 | 1250 | 1140 | 1250 | 795 | 4-46 | 1250 | 1140 | 28-56 | / | / | / | 6230 |

| 1000 | 1850 | 1360 | 1360 | 1360 | 1250 | 1360 | 1250 | 1360 | 980 | 4-46 | 1360 | 1250 | 28-56 | / | / | / | 7830 |

注:因产品改进,可能存在实物与宣传资料数据有所差异,本公司保留对以上数据的解释权,具体参数订货时请垂询本公司技术部。

安装及使用注意事项

1、阀门及液压装置应放置在通风干燥的室内,不允许堆放和露天存放,以防止破损和腐蚀;

2、当长时间存放或检修期间,阀门两道应封闭,阀门应处于关闭状态,以防止杂物进入腔体损失密封面;

3、本阀门在安装前应仔细核实使用情况是否与性能规范相符,同时清洗阀门内腔,保持密封面清洁;

4、液压系统应当定期检修,过滤或更换液压油,并清洗油箱。

5、本阀门为单向使用,安装时一定要按阀门的箭头方向安装,严禁反装。

6、吊装、安装时,请注意保护压力表和旁通管。

7、本阀门使用时长期处于关闭状态,最好定期开启送水来冲洗渣浆,一般情况下在开启后至少要送一次水冲洗,才能关闭。

8、液压油应按要求进行选用,一般地区可选用YB-N32或YB-N46抗磨液压油,寒冷地区可选用YC-N32或YC-N46低温液压油。(低温液压油可四季通用)

9、根据工况可选择就地或远程控制,就地电控箱转换开关切换至停止位置时,电控箱上按钮均不起作用。

|

||||||||||||||||||||||||

|

||||||||||||||||||||||||

| ||||||||||||||||||||||||